如何預防不(bú)鏽鋼滿焊圓管在安裝過程中(zhōng)出現變形問題?

一、前期準備:奠定防(fáng)變形(xíng)基礎

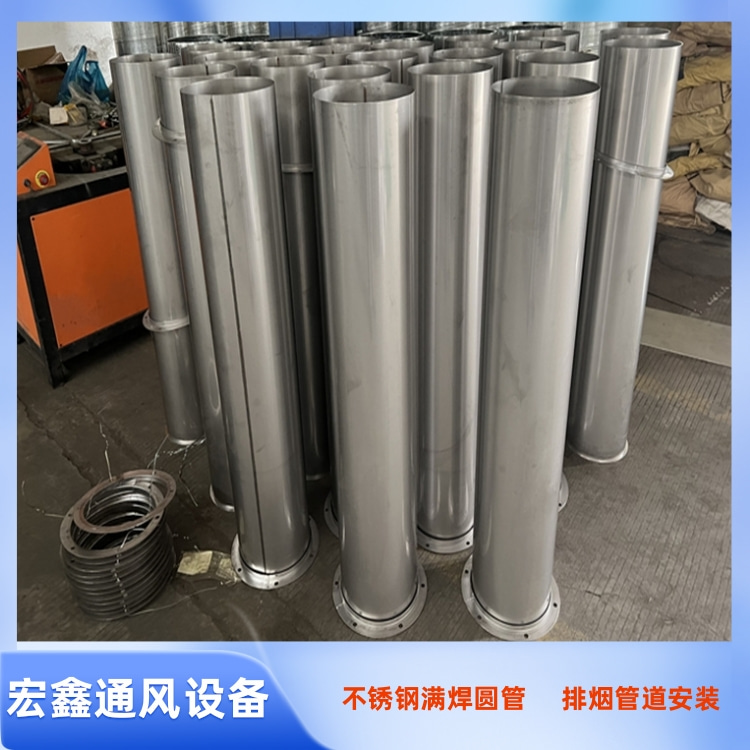

1. 精準選材與預處理:不鏽(xiù)鋼滿焊圓管安裝過程(chéng)中需(xū)要根據管道直徑、壓力需求選擇適配壁厚的(de)不鏽鋼管(如DN200管道建(jiàn)議壁厚≥3mm),避免因(yīn)壁厚過薄導(dǎo)致剛性不足;安裝前檢查管道平直度,若有(yǒu)輕(qīng)微彎曲,用不鏽鋼專(zhuān)用校直機矯正(禁止暴力敲擊),確保初始狀態無(wú)變形隱患。

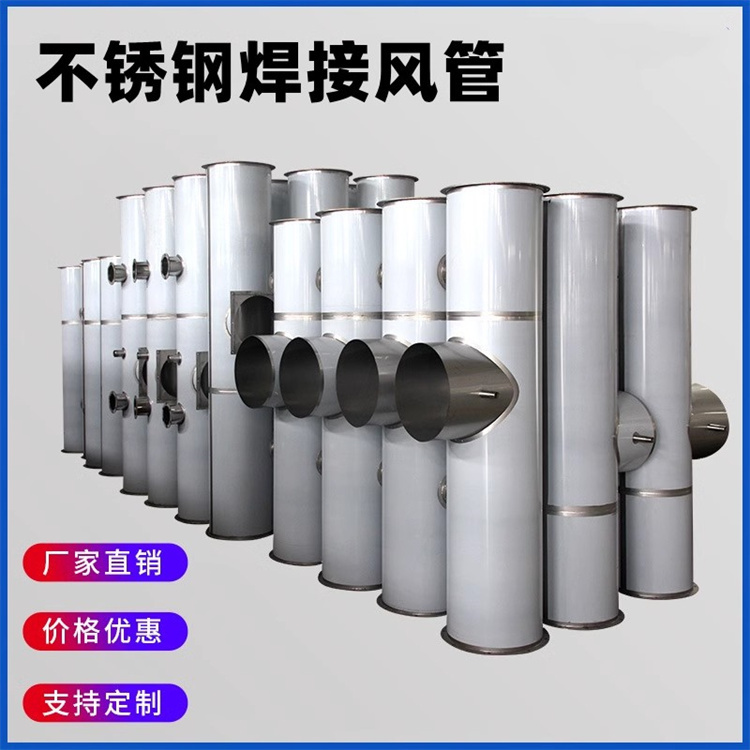

2. 合理規劃焊接順序:提前繪製焊接(jiē)流程圖,遵循“對稱焊接、分(fèn)段退焊”原則(zé)(如圓形管道從直徑兩端對稱起焊,每段焊接長(zhǎng)度控製在100-150mm,焊完一段冷卻至常溫再焊下一段),避免集(jí)中焊接導致局部熱量堆積,引發管體扭(niǔ)曲。

二、焊(hàn)接過程:嚴控熱(rè)輸入與應力

1. 優(yōu)化焊接參數(shù):不鏽鋼滿焊圓管安裝過程中采用氬弧焊焊接時,嚴格控製電流(根(gēn)據壁厚調整,如3mm壁厚電流設為80-100A)、電弧(hú)電(diàn)壓(10-12V)與焊接速度(dù)(80-100mm/min),避免電流過大導致不鏽鋼管(guǎn)局部過熱、晶粒粗大,引發熱變形;焊接時保持焊槍與管道軸線夾角45°-60°,確保熔池均勻,減少局部受熱(rè)不均。

2. 做好熱防(fáng)護與應力釋放:焊接前在焊口兩側50mm範圍內包裹石棉布,減少熱量向管體擴散;每焊完一道焊縫,用(yòng)不鏽鋼專用冷卻劑(或壓縮空氣)對焊口進行均勻降溫(冷卻至50℃以下),避免(miǎn)溫差過大產生內應力;對長管道焊接,可在中間位置預留(liú)“應力(lì)釋放縫”(待整體焊接完成後補焊),減少累積應力導致的變形。

三、安裝操作:避免外力導致變形

1. 輕柔搬運與(yǔ)拚接:搬運管道時使用專用吊裝帶(禁(jìn)止用鋼絲繩直接捆綁,防止劃傷管壁或擠壓變形),吊裝點間距≤6m(大口徑管道需增加吊裝點),確保管道受力均勻;拚接時用(yòng)不鏽鋼夾具(禁止用碳(tàn)鋼夾具)臨時固(gù)定,夾具間距≤300mm,避免因固定點過少導致(zhì)管(guǎn)道下垂變形。

2. 精準調(diào)整與固定:不鏽鋼滿(mǎn)焊圓管安裝時用激光水平儀實時校準管道垂直度與水平(píng)度,偏差控製(zhì)在≤2mm/m;支架安裝需與管道緊密貼合(間隙≤1mm),支架間距按規範(fàn)設(shè)置(水平管≤3m,垂直管≤2.4m),承重支架需固定在混凝土承重梁上,避免因支架鬆動導(dǎo)致管道受力偏移,引發後(hòu)期變形。

四、即時檢測:及時矯(jiǎo)正微小變形

每完成一段管道焊接與安裝,立即用直尺檢測管體平(píng)直度(局部變(biàn)形(xíng)量≤1mm/m),用圓度儀檢測管口圓(yuán)度(偏差(chà)≤2mm);若發現(xiàn)輕微變形,用不鏽鋼專用矯正(zhèng)工具(jù)(如液壓矯正器)緩慢施加外力矯正(禁止一次性用力過猛);若變形嚴重(如管體彎曲超過3mm/m),需切割重(chóng)新焊接(jiē),避(bì)免帶變形隱患繼續不鏽鋼滿焊圓管安裝。

- 上(shàng)一篇:不鏽鋼滿焊圓管安裝完成後,應如何進行質量檢測? 2025/10/3

- 下一篇:不鏽鋼滿焊圓管安裝過程中需要注意維護什麽(me)? 2025/10/3